Ochranný plyn je jedným z kľúčových faktorov, ktorý priamo ovplyvňuje kvalitu zvaru, stabilitu zvára...

Blog, Strana 2

Výpis článků

Dlhodobé zváranie predstavuje významnú fyzickú, tepelnú aj psychickú záťaž. Bezpečnostné prestávky p...

Správne chladenie zváracej horáka patrí medzi kľúčové faktory, ktoré ovplyvňujú stabilitu oblúka, ži...

Ochranné rukavice patria medzi základné osobné ochranné pracovné prostriedky každého zvárača. Ich hl...

Správne skladovanie, manipulácia a údržba tlakových fliaš s ochrannými plynmi patria medzi základné ...

Kvalita zvaru pri metóde MIG/MAG závisí nielen od nastavenia zváracieho zdroja, voľby prídavného mat...

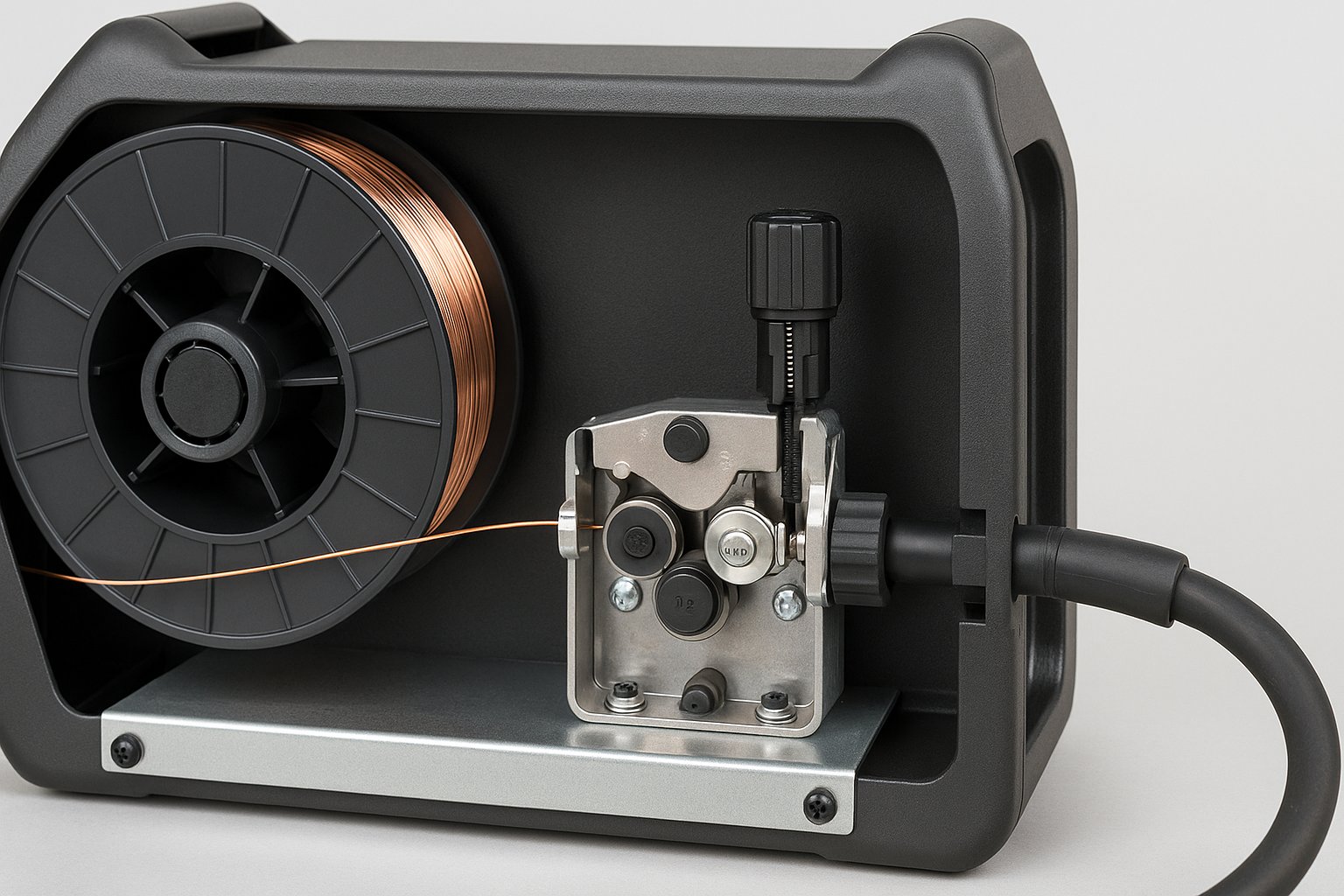

Zváračka je zariadenie, ktoré pri správnej starostlivosti dokáže spoľahlivo slúžiť mnoho rokov. Každ...

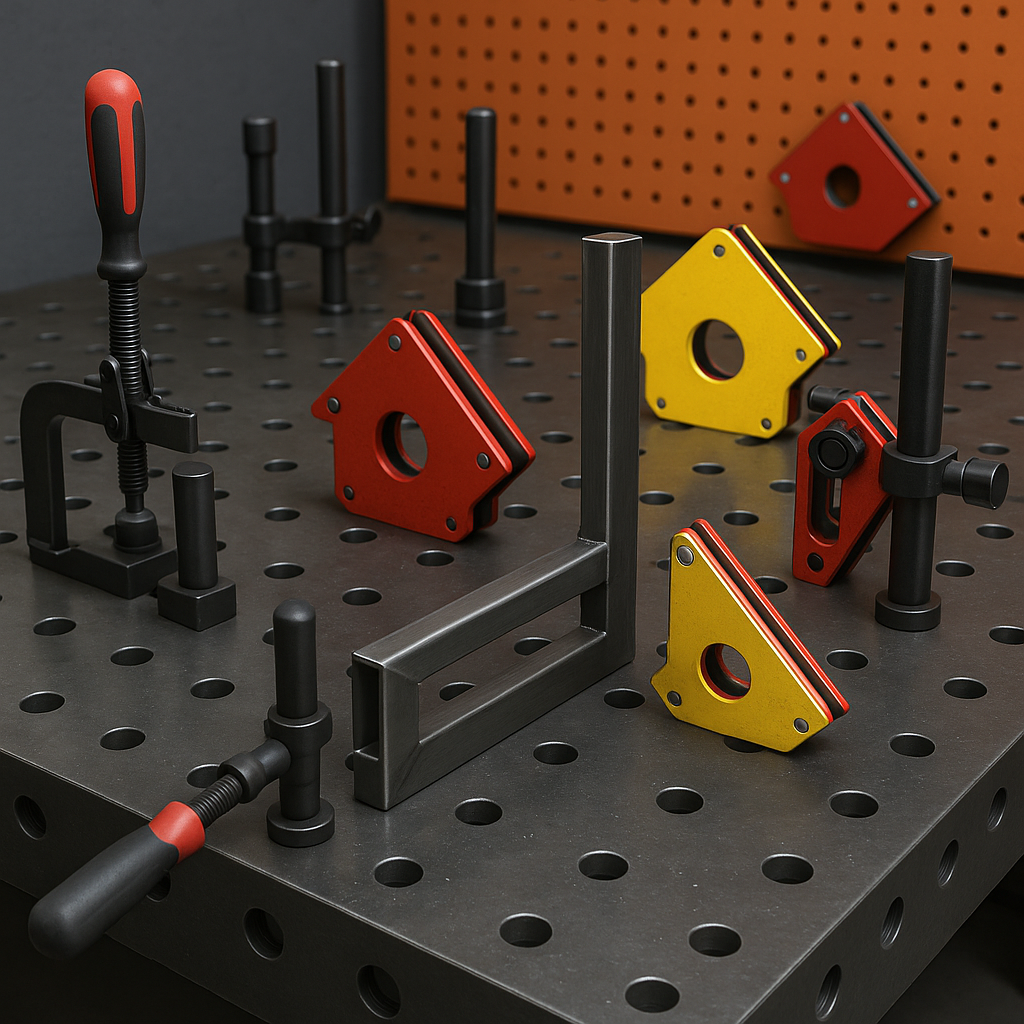

Zvárací stôl je srdcom každej dobre vybavenej kovodielne. Umožňuje presné ustavenie, upnutie a zvare...

Pri zváraní vzniká dym, jemné prachové častice, kovové aerosóly a rôzne chemické splodiny. Tieto lát...

Tryska a kontaktná špička patria medzi najdôležitejšie spotrebné diely zváracieho horáka. Či už zvár...

.png)