Moderné invertorové MMA zváračky ponúkajú viac než len základný oblúk. Funkcie ako Hot Start, Arc Fo...

Blog, Strana 4

Výpis článků

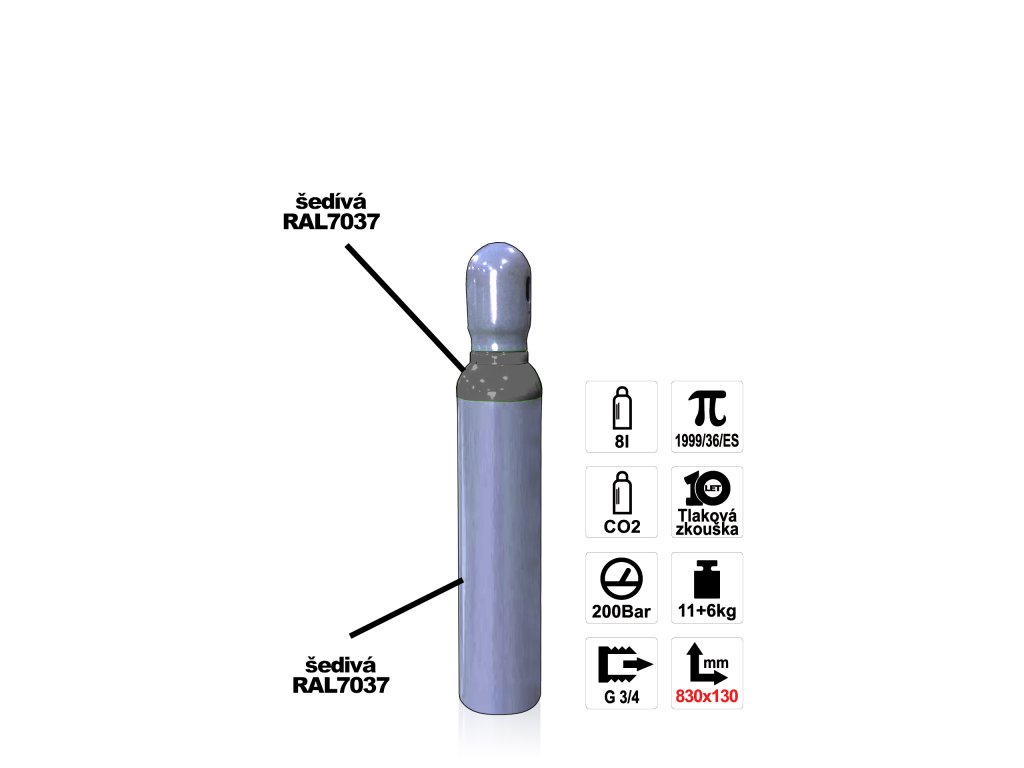

Tlakové fľaše predstavujú jeden z kľúčových prvkov zváracej techniky. Umožňujú plynulý prísun techni...

Predhrev (preheat) a dohrev (postheat) sú kľúčové technologické kroky v procese zvárania, ktoré význ...

V súčasnosti, keď ceny energií rastú a dôraz na ekológiu je silnejší než kedykoľvek predtým, oplatí ...

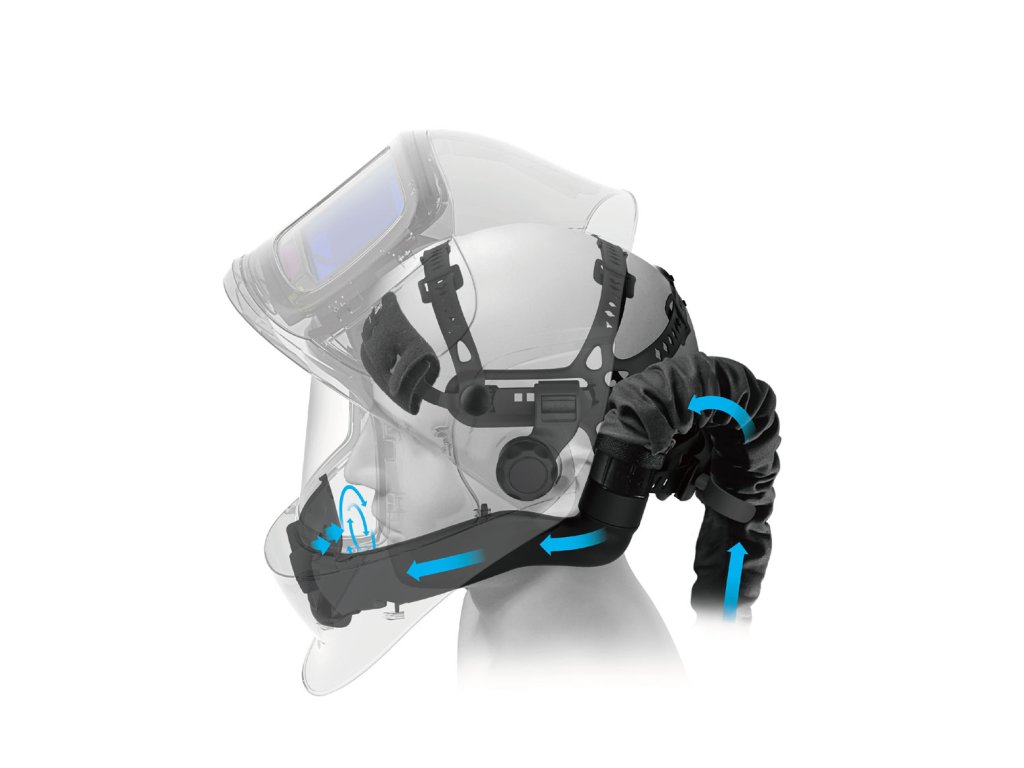

Zváranie patrí medzi najrizikovejšie činnosti v oblasti kovovýroby. Vysoké teploty, intenzívne svete...

Zváranie špeciálnych zliatin, ako sú titánové, niklové alebo iné exotické kovy (napríklad tantal, zi...

Výber správneho redukčného ventilu je kľúčový pre bezpečnú prevádzku plynových zariadení napájaných ...

Pri profesionálnom zváraní alebo práci v prostredí s vysokou koncentráciou prachu, dymu a toxických ...

Spool Gun je špeciálny MIG/MAG horák, na ktorého rukoväti je umiestnená malá cievka s drôtom – často...

Vitajte v našom sprievodcovi, ktorý vám pomôže nájsť aktuálny manuál pre výrobok KOWAX spolu s ďalší...